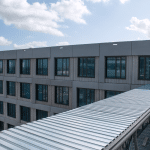

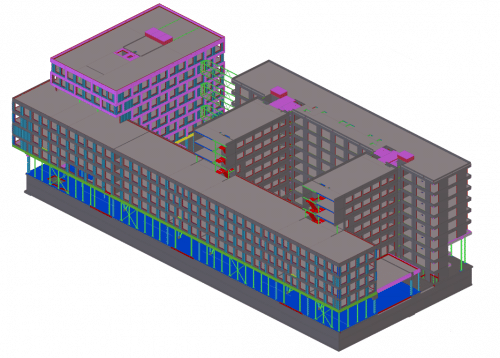

Vijf kantoorgebouwen met een oppervlakte van 30.000 m² volledig ‘as built’ in één 3D-model engineeren. Dat heeft VeriCon toegepast bij het project Piet Hein Buildings ten oosten van het centraal station van Amsterdam. Het model omvat alle prefab-elementen, het staalwerk en de in werk gestorte natte knopen inclusief wapening. Hierdoor werd een kortere bouwtijd gerealiseerd en werden passingsproblemen op de bouwplaats en in de fabriek voorkomen.

Zuidelijke IJ-oever in Amsterdam

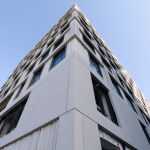

De ontwikkeling van de Piet Heinkade ten oosten van het Centraal Station vormt de ruggengraat van de zuidelijke IJ-oever in Amsterdam. Hier wordt het Centraal Station verbonden met het nieuw ontwikkelde Oostelijke en Westelijke Havengebied. De kade tussen weg en water biedt nu plaats aan een lange strook met stedelijke gebouwen voor wonen, werken en publieksfuncties. Het complex Piet Hein Buildings zorgt voor de opvulling van de laatste lege plek van de zuidelijke IJ-oever.

Het complex ligt naast de passagiersterminal en heeft op straatniveau een grote hal voor touringcars (4.000m2) . De hal bevat buffercapaciteit voor de cruiseterminal. Cruiseschepen leggen met grote regelmaat aan. Passagiers komen vanaf de cruiseschepen via een roltrap in het gebouw terecht, waar ze de douane passeren en bij touringscars of openbaar vervoer uitkomen. Boven deze hal, in een langgerekt bouwvolume van vier verdiepingen, bevinden zich kantoren met zicht op het IJ. Aan de stadszijde, in bouwblokken van negen lagen staan in elkaar grijpende kantoorvolumes met uitzicht over de stad. Onder het gebouw is er een dubbele, ondergrondse parkeergarage van 13.000 m².

De hoogtes van de bouwvolumes zijn afgestemd op naastliggende nieuwe en bestaande bebouwing aan de Piet Heinkade, zodat dit een geheel vormt.

Constructief ontwerp

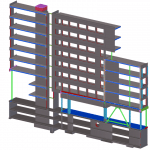

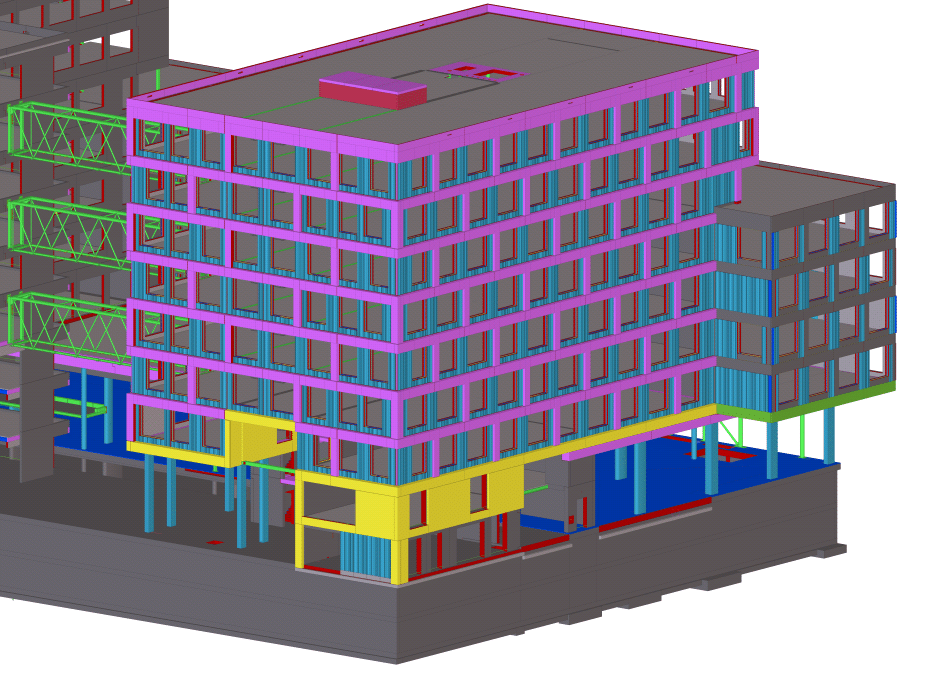

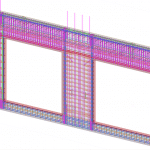

Constructief gezien is Piet Hein Buildings opgebouwd uit een in-het-werk-gestorte kelder op vibro- en vibrocombinatiepalen. De beganegrondvloer is een bollenvloer. De bovenbouw bestaat uit een prefabbetonskelet met hierin in het werk gestorte betonnen onderdelen en een groot aantal stalen onderdelen. Het gebouw omvat in totaal 266 prefabsandwichelementen, 1059 overige prefabonderdelen (spouwbladen, wanden, kolommen, balken, platen, trappen en bordessen) en 370 stalen onderdelen.

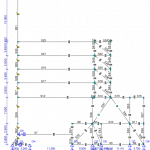

De gehele bovenbouw vanaf peil is inclusief de wapening en montagevoorzieningen door VeriCon in één 3D-model uitgewerkt. Gezien de complexiteit van het gebouw en de grote hoeveelheid aansluitingen was dit noodzakelijk om de constructieve veiligheid te kunnen waarborgen. Het 3D-model maakte ook de montagevolgorde van de uitkragingen inzichtelijk.

Door de grote kolomafstanden in de busterminal in relatie tot de bovenstaande prefabgevels zijn op op de assen 2, 3, 6, 7, 10 en F op het tweede verdiepingsniveau hoge in-het-werk-gestorte betonbalken ontworpen (bxh =700x2000mm).

Het complexe krachtenspel in de prefabgevels – door de invloed van de onderliggende balk in de montagefase – is meegenomen bij het uitwerken van de wapening in de gevels.

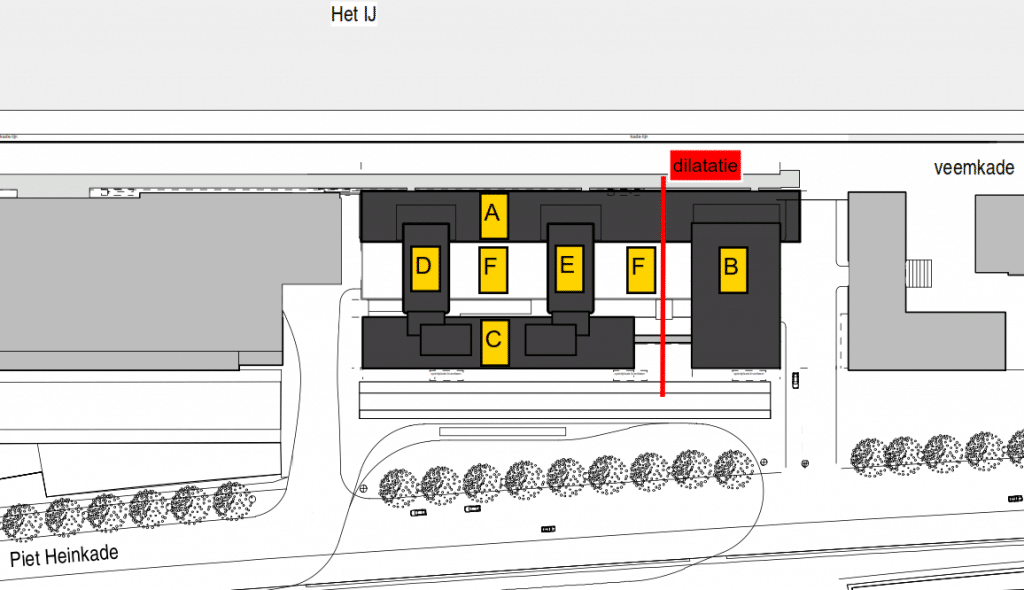

Schijfwerking van de vloeren vindt plaats door de wapening van de druklaag op de kanaalplaatvloer met hierin een aantal trekbanden. De tweede-draagweg-berekening ten behoeve van de robuustheid van het gebouw is volgens de eurocode uitgevoerd en resulteert in extra horizontale en verticale trekbanden. Het gebouw bestaat uit de gebouwdelen A t/m F. Op as 9 is de enige dilatatie in het gehele complex.

Gebouw tussen as 1-9

Bouwdeel A (de kant van het IJ) bestaat uit zes verdiepingen. De onderste twee lagen in de busterminal bestaan uit een kolommen- en balkenstructuur. Hierboven zijn dragende sandwichgevelelementen aanwezig. Bouwdeel C (stadszijde) is opgebouwd uit een negen verdiepingen hoog prefabbetonskelet. De prefabgevelelementen met een dikte van 200mm hebben een maximale breedte van 10,8m. Kanaalplaatvloeren worden op een nok aan de prefabwand opgelegd.

Bouwdeel C wordt op de vierde, zesde en achtste verdieping door middel van stalen vakwerk-loopbruggen verbonden met bouwdeel B. De loopbruggen zijn aan één zijde gedilateerd opgelegd en zijn aangebracht nadat beide bouwdelen op hoogte waren. Verder bevinden zich in bouwdeel C aan de stadszijde twee hoge vides over drie verdiepingen. De stalen kolommen in de voorgevel hebben hierdoor een lengte van meer dan 11 meter.

Bouwdelen D en E hebben dezelfde totaalhoogte als bouwdeel C en zijn nagenoeg gelijke bouwdelen. De gevelelementen hebben een dikte van 250mm.

Bouwdeel F omvat het parkeerdek op niveau 2 en is tussen de diverse bouwblokken in gesitueerd. Het dek is opgebouwd uit kanaalplaatvloeren opgelegd op (prefab-)betonbalken.

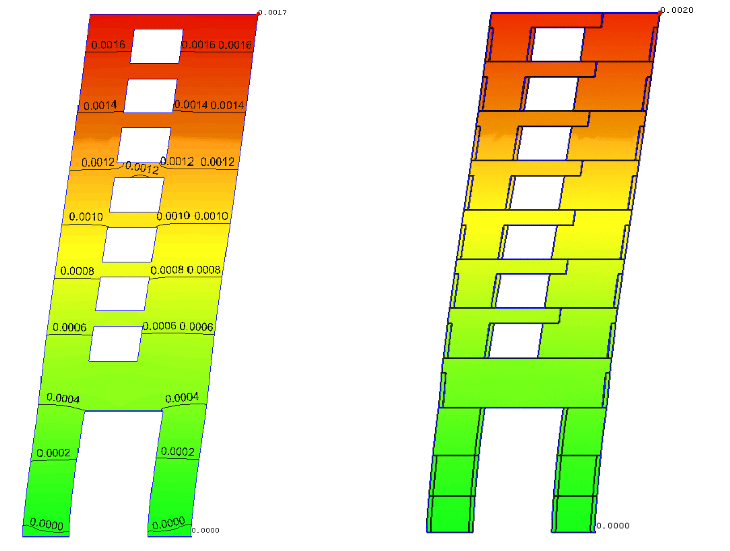

Bij wind loodrecht op de cijferassen wordt in bouwdeel C de stabiliteit verzorgd door twee U-vormige prefabkernen. Voor de bouwdelen D en E zijn wanden op as D-P en F aanwezig. Op de bovenste vier bouwlagen van bouwdeel A worden stabiliserende prefabsandwichelementen (d=200mm) op as H en de binnenwanden op as F (met blauw aangegeven) meegenomen. Op de onderste lagen zijn op as H aan het IJ een viertal stalen windverbanden in de gevel aangebracht, waarvan drie tussen as 1-9. Aangezien de wanden op as F niet doorlopen onder de tweede verdiepingsvloer, wordt deze kracht op dit niveau door schijfwerking overgebracht naar de windverbanden op as H en de wanden op as P.

Bij wind in de andere richting wordt de stabiliteit op de onderste lagen op de assen 2, 3, 6, 7 en 9 verzorgd door stalen windverbanden (V-frames). In deze richting zijn in de bovenbouw stabiliserende prefab wanden aanwezig.

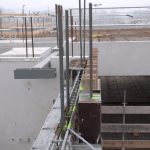

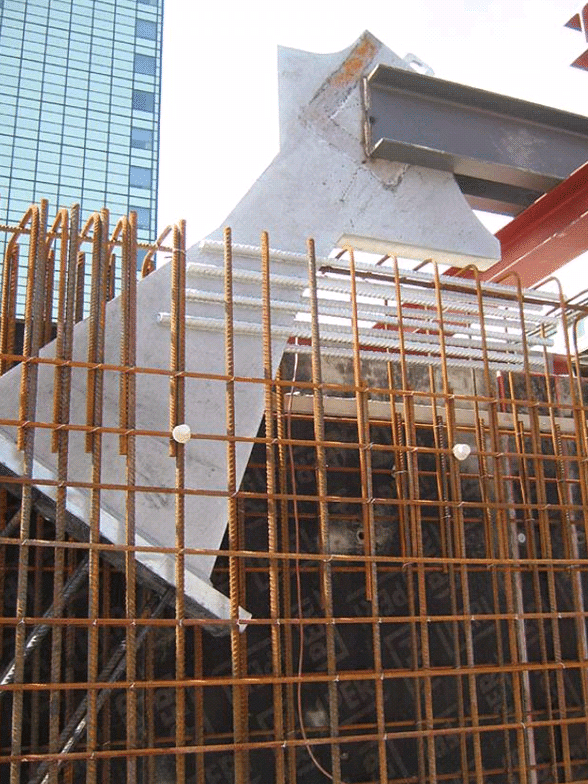

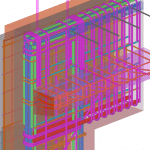

Voor het opnemen van de windbelasting evenwijdig aan de cijferassen zijn de U- kernen van bouwdeel C niet sterk en stijf genoeg. Stabiliteit van bouwdeel C wordt verzorgd door samenwerking met bouwdeel A. Hiervoor zijn aan de kernwanden van bouwdeel C zogenaamde koppelkokers aangebracht, zoals je in onderstaande foto kunt zien. Deze koppelkokers worden via een in het werk gestort vloerdeel in bouwdeel D en E ingestort. De horizontaalkrachten worden via trekbanden in de vloer van deze bouwdelen afgedragen naar bouwdeel A.

Door deze verbinding van bouwdelen treden als gevolg van wind grote krachten op in de koppelkokers. Hierbij zijn de horizontaalkrachten als gevolg van het niet samenvallen van het zwaartepunt van het (eigen) gewicht van bouwdeel A met het zwaartepunt van de funderingspalen opgeteld. Om deze laatst genoemde krachten te minimaliseren zijn de verbindingen tussen bouwdeel A en C van de derde tot en met de zesde verdieping pas aangestort nadat het gehele gewicht van bouwdeel A aangebracht was. Hierbij is rekening gehouden met de stabiliteit in montagefase. Doordat de over te dragen krachten op de tweede verdiepingsvloer groot waren zijn hier zogenaamde hamerstukken aan de stalen kokers gelast (in de fabriek).

Gebouw tussen as 9-13

Bouwdeel B bestaat uit sandwich gevelelementen (d=200mm), een prefab stabiliteitskern (d=400mm), uitkragende geïntegreerde vloerdragende stalen HE700B-liggers, stalen SFB-liggers en stalen en betonnen kolommen. De vloer is opgebouwd uit 260mm dikke kanaalplaatvloeren met gewapende druklaag.

De stabiliteit van bouwdeel B en A (tussen as 9-13) bij wind evenwijdig aan de cijferassen wordt volledig verzorgd door de prefab kern van bouwdeel B. In de andere richting werken de wanden op as F (vanaf dak tot aan de tweede verdieping) en de wand (en het windverband) op as H mee. Net als bij het deel tussen as 1 en 9 gaat windbelasting uit as F via de druklaag van de tweede verdieping naar de kern en het windverband op as H.

Omzetting in het werk gestort – prefab

De kernen van bouwdeel B en C zijn in het oorspronkelijk ontwerp in het werk gestort aangehouden. Door numeriek onderzoek is aangetoond dat omzetting van de in het werk gestorte kernen naar prefab elementen mogelijk is. Bij de kern van bouwdeel C zijn vertandingen tussen de wanden aangebracht. Voor de kern van bouwdeel B zijn op een aantal plaatsen natte knopen tussen de wanden benodigd. Doordat het uitgangspunt was dat de bredere onderbouw van de kernwanden samen moet werken met de bovenstaande kern, zijn nog enkele extra natte knopen aangebracht (betonsterkte C53/65).

UITVOERING

Uitkragende delen

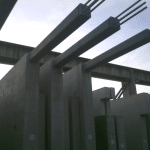

Op de kop van bouwdeel A is een uitkraging van 5,4m aanwezig. Een leidingtracé beperkte de mogelijkheden voor het onderstempelen van de uitkraging tijdens de montage. De tijdelijke onderstempelingen zijn op het grondpakket gefundeerd en met vervormingsgestuurd vijzelen is de uitbouw stap voor stap gerealiseerd. Hiervoor is een uitgebreid stappenplan ontworpen, zodat de wapening en de vloerkrachten binnen de gestelde grenzen zijn gebleven. Op de plaatsen waar de uitkraging begint, zijn in het werk gestorte natte knopen gerealiseerd. Stekankers en stekkenbakken zorgen voor de samenwerking tussen de prefabelementen. Aangezien op deze plaatsen de constructie de grootste normaaldrukkrachten naar de fundering afdraagt, is hier in-het-werk-gestort beton toegepast met een betonsterkte van C53/65.

Op de bovenste drie lagen van bouwdeel B kraagt de gevel boven bouwdeel A uit. Ook hiervoor is een soortgelijk montageplan uitgewerkt.

Stalen verbanden

Om de voet van de stalen V-frames in de busterminal op de juiste plaats onder de juiste hoek in te kunnen storten is een voldoende stijve horizontale stalen hulpbalk aangebracht. Hierdoor was het mogelijk de stalen frames onder de juiste hoek aan te brengen. De stalen buizen Ø329.3×36 (S355) zijn aan de voet gelast met lasdikte van a=25mm.

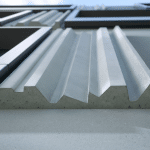

Prefabsandwichelementen

De prefab sandwichelementen hebben een zwaar betonnen buitenblad met een uniek reliëf. Dit reliëf is in het 3D-model en op elementtekening verwerkt. De sandwichgevelelementen worden inclusief beglazing op de bouw aangeleverd. Doordat de gevel dicht is en hierdoor meer wind vangt en doordat het zwaartepunt van het gehele element buiten de gevellijn van het binnenblad kwam te liggen, zijn de schoorvoorzieningen hierop berekend. De elementen van bouwdeel A zijn van groen gekleurd beton gemaakt. De elementen van bouwdeel B hebben een geel buitenblad, zie foto…

BIM

BIM is een manier van informatie delen en samenwerken in de hele bouwkolom, waarmee sneller, tegen lagere kosten, foutloos gebouwd kan worden. Bij het project Piet Hein Buildings is op aantal manieren met BIM gewerkt, zie tabel.

| BIM-lijst | |

| productie wapening | x |

| productie staal | x |

| montagevoorzieningen | x |

| installatietechniek | ¨ |

| bouwkundige zaken | ¨ |

| planning | ¨ |

| afbouw | ¨ |

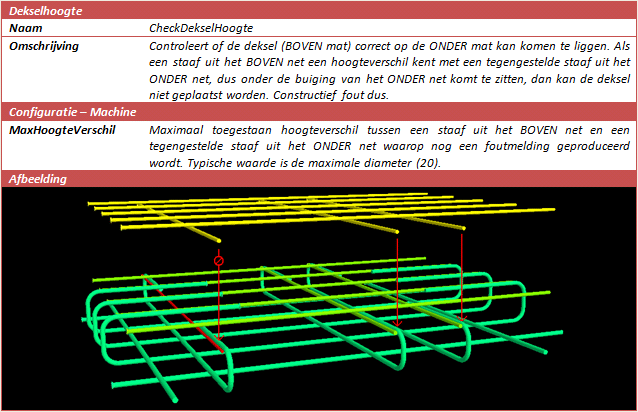

Aanleveren bestanden ten behoeve van wapeningsmachine

Het model wordt “as built” gemodelleerd, oftewel: in het model wordt het gebouw virtueel gebouwd inclusief de wapening van de prefab en in het werk gestorte betonelementen.

Door de 3D-modellen te koppelen aan ERP-systemen en productiefaciliteiten wordt op een efficiënte wijze de gemodelleerde wapening gekoppeld aan de wapeningsmachine bij de betonfabriek.

Voor Piet Hein Buildings zijn de randvoorwaarden van de nettenlasmachine bij de betonleverancier vooraf duidelijk afgestemd. Aan de hand van deze voorwaarden zijn tools ontwikkeld om de elementen efficiënt te kunnen wapenen.

Door ieder element volledig te wapenen in zijn wapeningsknelpunten in een vroeg stadium op te lossen en treden geen passingsproblemen meer op. Zodra de wapening in het model is gemodelleerd, wordt een geautomatiseerde clashcontrole uitgevoerd om de wapening te controleren op maakbaarheid en automatische productie en om te beoordelen of wapening met eventuele instortvoorzieningen botst. Is de wapening akkoord dan wordt automatisch van de wapening een machine-bestand gemaakt (PXML-bestand).

Door het delen van deze informatie in een gemeenschappelijke server-omgeving worden deze bestanden rechtstreeks bij de betonleverancier ingelezen. Uit de wapeningsmachine komt dan het benodigde wapeningsnet, welke in de mal wordt gelegd. Hieraan worden eventuele losse staven toegevoegd. Dit principe werkt zowel voor kaderelementen, dichte wanden en vloerplaten.

Bij de productie van de elementen leverde dit grote voordelen op. Wapening werd sneller geproduceerd, minder kans op fouten en geen passingsproblemen. Er kwamen aanzienlijk minder vragen vanuit de betonfabriek.

Aanleveren buigstaten (losse wapeningsstaven)

Alle losse staven, welke niet door de machine in een net kunnen worden geproduceerd (bijvoorbeeld staven groter dan Æ16) worden middels buigstaten als bestand bij de betonleverancier aangeleverd. Ook deze wapening is 1-op-1 getekend, waardoor passing geen probleem is.

Ditzelfde geldt voor elementen waar geen netten worden toegepast (bijvoorbeeld kolommen en balken).

Waar voorheen de interpretatie van de vlechter van invloed was op de geproduceerde wapening, ligt dit nu bij de constructeur. Een groot gedeelte van dubbele werkzaamheden behoort tot het verleden en de kans op fouten is zo goed als uitgesloten.

Op dezelfde wijze is bij Piet Hein Buildings de wapening voor de in het werk gestorte natte knopen aangeleverd.

Aanleveren montagevoorzieningen en overleg montageploeg

Doordat in het model alles tot op het laatste oplegmateriaal en de laatste bout is uitgewerkt, volgen de montagevoorzieningen automatisch uit het 3D-model.

Uit het model kan een Tekla-BIMsight model gemaakt worden. Dit model is met vrij toegankelijke software door alle partijen eenvoudig in te lezen. Gedurende het ontwerpproces kan de montageploeg in een vroeg stadium een beeld van de knelpunten in de uitvoering verkrijgen en hierop sturen. Tijdens de uitvoering van het project was het voor de montageploeg mogelijk om het Tekla-BIMsight model te bekijken. Dit leverde verduidelijking tijdens de bouw en dus minder kans op fouten. Moeilijke knooppunten zijn 3D eenvoudiger inzichtelijk gemaakt. Hier is bij Piet Hein Buildings veelvuldig gebruik van gemaakt. In de toekomst is het wenselijk dat ook de wapening van in het werk gestorte betonnen onderdelen in het model zichtbaar zou zijn.

Meenemen opstelplaats van de kranen

Door de aannemer zijn gegevens betreffende kraancirkels in relatie tot hijscapaciteit opgegeven. Deze gegevens zijn in het model meegenomen. Door automatisering zijn de maximale gewichten van prefab elementen bepaald, zodat deze kraancapaciteit niet overschreden wordt en zodoende de kranen zo efficiënt mogelijk konden worden ingezet.

Hele bovenbouw bij één partij uitgewerkt

Doordat de prefab bovenbouw inclusief staalwerk door één partij is geëngineerd, worden alle probleempunten in hetzelfde model gesignaleerd en opgelost. Hierdoor vallen er geen zaken meer tussen wal en schip, zoals regelmatig gebeurd bij het versnipperen van een opdracht.

De communicatie verloopt hierdoor eenvoudiger en de kans op fouten kan hiermee fors worden gereduceerd. Het in één model verzamelen van gegevens is belangrijk voor het bewaken van de constructieve veiligheid.

Om aansluitingen tussen onderbouw en bovenbouw goed te laten verlopen is bij Piet Hein Buildings bij het uitwerken van het 3D-model van de bovenbouw de kelder meegenomen.

Bij het bepalen van het stekkenplan voor de prefab gevels is de wapening van de fundering en de in het werk gestorte balken van de tweede verdieping meegenomen. Dit zijn voorbeelden waar BIM-werken meer efficiency op zou kunnen leveren.

Onderlegger installateur meenemen in 3D-model

Door de installateur zijn digitaal alle E&W-installaties opgegeven. Deze zijn als onderlegger in het model ingeladen en overgenomen, waardoor geen fouten kunnen ontstaan. Door het in één model verzamelen van alle gegevens, zullen constructieve, bouwkundige en installatietechnische onderdelen niet met elkaar botsen. Waar voorheen deze taak volledig bij de werkvoorbereiding bij de aannemer lag, kan dit nu in één model gecontroleerd worden. Aan de hand van dit model kan ook gecommuniceerd worden. Het blijft echter wel noodzakelijk dat installatiesparingen in een vroegtijdig stadium bekend zijn.

Vanuit de BIM-filosofie is het gewenster dat de installateur een IFC-bestand aanlevert, waardoor sparingen eenvoudig 1-op-1 overgenomen kunnen worden.

Wijzigingen in late fase

In late fase is besloten om de vide van bouwdeel C aan één zijde lager te maken. In het traditionele proces zou dit aanzienlijke vertraging opleveren en kans op fouten. Bij Piet Hein Buildings is dit in korte tijd in het model aangepast en door het aanleveren van gewijzigde tekeningen en wapeningsbestanden op te lossen.

De mogelijkheden om wijzigingen door te voeren zijn dus aanzienlijk groter in vergelijking met de traditionele werkwijze

Planning

Door de grote tijdsdruk zijn engineeringswerkzaamheden in een vroege fase van het bouwproces opgestart. Rode draad in de planning was de productie van de sandwich prefab elementen. Sandwich elementen vragen enige extra voorbereidings- en productietijd, maar leveren aanzienlijke reductie in bouwtijd op. Om de bouw niet te laten stagneren, was het noodzakelijk deze elementen tijdig definitief te krijgen. Belangrijk hierin was de goede afstemming tussen prefab-constructeur en betonleverancier.

Het project is volledig in 3D gemodelleerd met Tekla Structures. Behalve tijdwinst was een bijkomend voordeel dat er als gevolg van deze engineering geen passingsproblemen of fouten op de bouw zijn ontstaan.

Toekomst BIM

Bij Piet Hein Buildings is er op een aantal vlakken met BIM gewerkt. Dit heeft gezorgd voor het foutloos en efficiënt uitvoeren van deze werkzaamheden met de hierbij horende kostenreductie.

Door met alle partijen vanuit een zelfde model te werken, of door het in dezelfde taal uitwisselen van bestanden kan het BIM-werken nog verder worden doorgevoerd. Bij Piet Hein Buildings is hiervan nog niet optimaal gebruik gemaakt.

De filosofie van BIM-werken is het ontzorgen van de opdrachtgever. Door het effect van goedkoper bouwen en de reductie op bouwfouten en faalkosten zal het draagvlak bij opdrachtgevers toenemen en in de toekomst steeds vaker op deze wijze worden gewerkt.

De rol van BIM-manager wordt steeds verder naar de constructeur toegetrokken. Alles wordt in 3D gemodelleerd en hierbij wordt zoveel mogelijk relevante informatie aan het model toegevoegd. Hierbij wordt over de grenzen van het eigen vakgebied heen gekeken, de zogenaamde ketensamenwerking. Inmiddels zijn er al meerdere projecten uitgewerkt waarbij bouwkundige en installatietechnische zaken zijn meegenomen in het model. Het model wordt dan leidend in het bouwproces.

BIM is geen doel op zich, geen software, database of tekening maar een manier van samenwerken, waarbij informatie gedeeld wordt zodat succesvoller gebouwd kan worden. Dit betekent sneller, tegen lagere kosten en foutloos bouwen waarbij in de gebruiksfase de informatie ook nog naspeurbaar is.

BIM-bouwen is een must!

PROJECTGEGEVENS

| project | Piet Hein Buildings te Amsterdam |

| opdrachtgever | Piet Hein Buildings Haarlem |

| architect | Hans van Heeswijk Architecten en Dick vanGameren Architecten |

| hoofdconstructeur | Zonneveld |

| aannemer | Slavenburg |

| engineering prefabbeton/staal | VeriCon |

| leverancier prefab beton/staal | Hurks Prefab Beton |

| montage bovenbouw | Hurks Prefab Beton |

Meer weten over dit onderwerp? Neem contact op met: