Dagelijks rijden 100.000 auto’s over de A12 onder een betonnen takkenstructuur door. De elementen zijn als blikvanger geplaatst rondom het 190 meter lange viaduct bij het station Lansingerland – Zoetermeer, dat loopt over de A12, de naastgelegen treinsporen en het fietspad. Met zelfontworpen tools en 3D-inzicht in de constructie en de wapening, zochten we met behulp van een efficiënt ingericht engineering- en productieproces de constructieve grens van beton op.

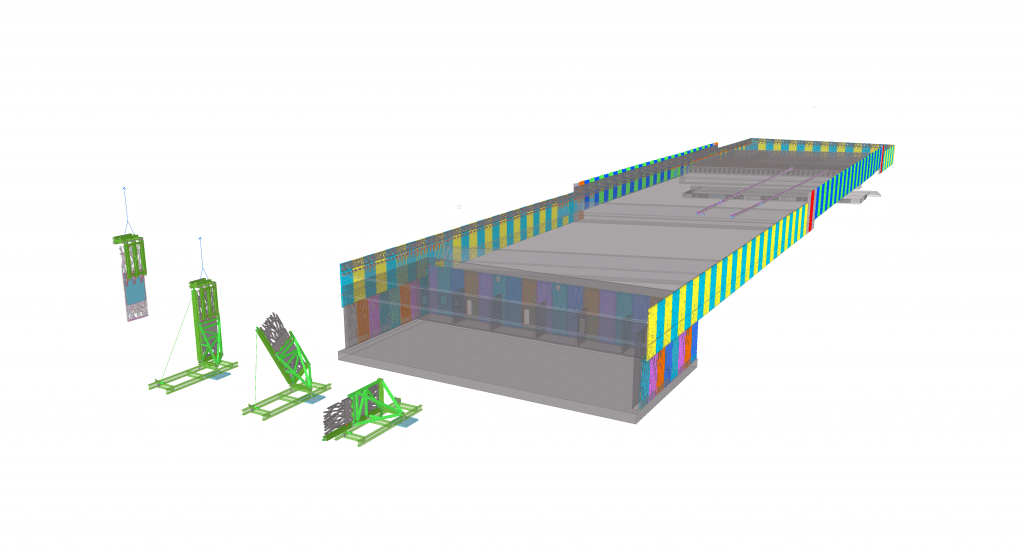

Het ontwerp is van Team V Architectuur, met een constructief ontwerp van Arcadis Architecten. MbX leverde 200 randelementen van verschillende formaten, met een open takkenstructuur van maximaal 2,5 meter breed en soms tot wel 8 meter hoog. VeriCon optimaliseerde met mbX en de ontwerppartijen de elementen op maakbaarheid, verzorgde de engineering in BIM en maakte de FEM-berekening van de elementen. Ook is VeriCon verantwoordelijk voor het hijs- en montageplan van de elementen voor in de fabriek en op de bouwplaats.

Harm Hulsbergen is projectleider: “Het waren complexe vormen die overgenomen moesten worden vanuit het ontwerp van de architect. We gebruiken Tekla Structures voor het ontwerpen van technisch uitvoerbare betonconstructies en het modelleren van wapening in het 3D-model. Naast de complexe vormen was het constructief een uitdaging om de elementen met dunne takken te laten voldoen aan de strenge eisen. Er is daarom gekozen om de randelementen te maken van een vezelversterkte zeerhogesterktebeton met thermisch verzinkte wapening. Daarnaast hebben we ook in verband met deze technische uitdagingen en de maakbaarheid vanaf het voortraject tot aan de oplevering nauw samengewerkt met de producent van de randelementen mbX® ”.

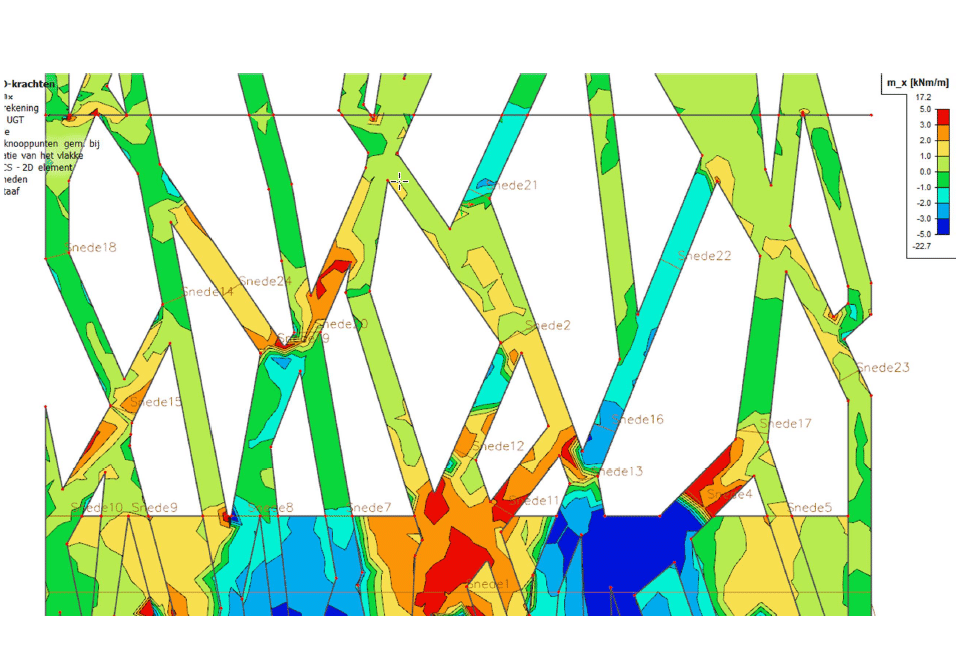

Krachten berekenen

We moesten door de takkenstructuur ook rekening houden met de krachten die op elk van de takken wordt uitgeoefend. Door het gebruik van geavanceerde software zoals SCIA Engineer en Tekla Structures kunnen we een hoge mate van efficiëntie en maximale constructieve veiligheid bereiken.

Samenwerking

Tijdens het project werd er met verschillende partijen nauw samengewerkt. De nauwkeurige uitwerking, uitwisseling aan de hand van 3D-modellen en exportbestanden voor de mallenmaker en wapeningsleverancier hebben gezorgd dat alles juist geproduceerd en gemonteerd is. De informatie-uitwisseling met de mallenmaker en de wapeningsleverancier verliep in alle gevallen via een DWG-export van de elementen vanuit Tekla Structures waarbij IFC-modellen gebruikt werden voor extra inzicht. De mallenmaker zette vervolgens voor het uitfrezen van de malbodem de DWG-export van de vorm om naar een CNC-freesbestand waarmee de machine direct werd aangestuurd. Om alle takken te voorzien van een wapeningstaaf, rekening houdend met kruisingen, was er een structuur van drie lagen nodig. Deze konden door de wapeningsleverancier exact worden overgenomen vanuit de export en worden samengevoegd tot één net, waarbij elke tak minimaal één thermisch verzinkte wapeningsstaaf in het midden heeft liggen. Om vervolgens de randelementen aan te laten sluiten aan het dek werden de IFC-modellen aangeleverd bij de hoofdaannemer welke de controle op hoofdmaatvoering en koppeling op het dek uitvoerde. Het stekkenplan werd wel aangeleverd in DWG-formaat. Zo konden we direct een clash-controle uitvoeren, waardoor we tijdens de bouw alles goed op elkaar aansloot en we niet voor verrassingen kwamen te staan.

Plaatsing randelementen

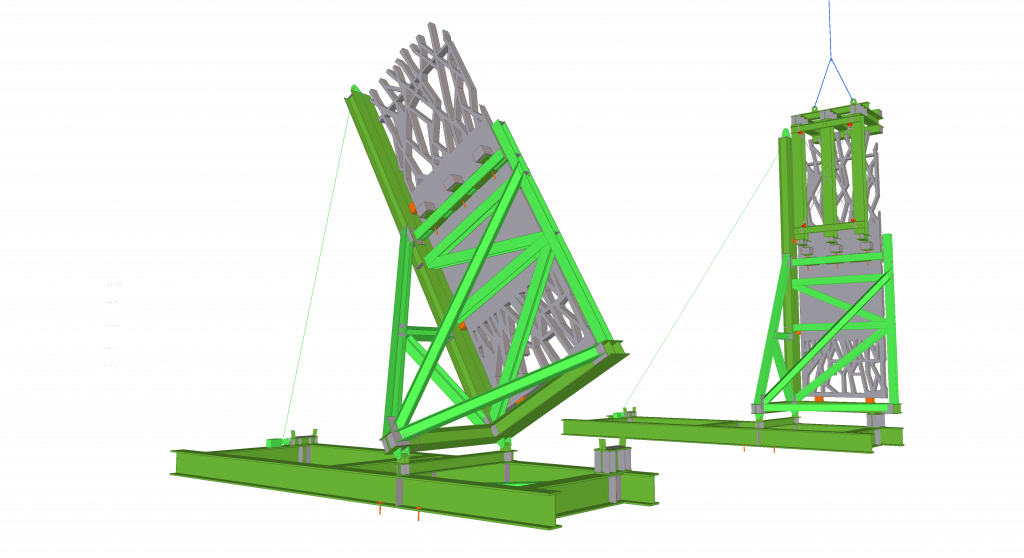

De laatste stap van het proces was het vervoeren en plaatsen van de randelementen. De grootste uitdaging zat in het verzinnen van een manier om de elementen heel uit de kist te krijgen, te transporteren, te kantelen en de elementen te hijsen zonder dat deze beschadigd raken. Aan de dunne structuur kan namelijk niet worden gehesen of op worden gesteund of gekanteld. Door het proces te simuleren in het Tekla Structures-model zijn we hierin geslaagd.

De ontwikkeling van het kantelframe voor het rechtop zetten van de elementen op de bouw gebeurde in samenspraak met de betonleverancier (mbX®- Concrete Valley) en de aannemer (Vobi). De elementen werden in horizontale positie op het kantelframe geplaatst en door middel van ingestorte ankers op de vlakke zijde van het element bevestigd aan het frame. Daarna werden de elementen ingeklemd en met behulp van een hijskraan werd het geheel rechtop gezet. Een lier zorgde ervoor dat dit in een gecontroleerde beweging gebeurde. Eenmaal rechtop werd er een speciaal hijsframe gemonteerd op de nokken. Aangezien deze draaglijnen buiten het zwaartepunt lagen, had het hijsframe een contragewicht (ca. 800 kg), zodat het in de juiste positie gehesen kon worden en weer worden losgekoppeld uit het kantelframe.

De randelementen werden bevestigd aan het brugdek door middel van de drie nokken die de verticale kracht overbrengen. Hiervoor werden ankers ingestort met stelplaten. De middelste nok werd aangestort en de andere zijn elastisch gevuld. Tussen de nokken werden twee hoeklijnen gemonteerd waarmee de elementen op afstand gesteld kunnen worden en de horizontale kracht overgedragen kan worden. Aan de onderzijde van het dichte deel is bovendien ook een horizontale steun aangebracht die gesteld kan worden door middel van span-wartels die afsteunen naar de brugliggers.

Architectuurprijs

Het project won in 2020 de Gemma Smid Architectuurprijs. De jury prees het integrale karakter van het sublieme ontwerp, waarin landschap, stedenbouw en architectuur elkaar versterken.